Tratamiento Anticorrosivo

El tratamiento anticorrosivo es un proceso que se realiza para proteger los metales de la corrosión. Esto se lleva a cabo mediante la aplicación de un recubrimiento protector sobre sus superficies. Los recubrimientos protectores más comunes son los óxidos metálicos, la pintura, los barnices, el zinc y los revestimientos epóxicos.

El tratamiento anticorrosivo también puede incluir procesos químicos que modifiquen el ambiente de la superficie para prevenir la corrosión. Esto se conoce como tratamiento de pasivación.

En IGESUR brindamos a nuestros clientes los mejores sistemas de protección contra la corrosión, hasta C5-M.

Tratamiento Anticorrosivo

La selección del tratamiento adecuado para la protección contra la corrosión requiere una variedad de factores que se deben tener en cuenta para garantizar que se logre la mejor y más económica solución técnica. Los factores más importantes a considerar para cada proyecto antes de seleccionar el tipo de sistema protector son:

Qué son los tratamientos anticorrosivos

En Igesur Soluciones Técnicas estamos especializados en la aplicación de tratamientos anticorrosivos, desarrollamos metódicamente todo el proceso, con el objetivo de obtener un resultado con la máxima calidad.

Un metal sufre corrosión cuando se deteriora ante el efecto de los agentes atmosféricos del entorno. La corrosión puede afectar a cualquier superficie fabricada con metales corrosivos como es el hierro, el acero o el cobre. Por tanto, es esencial aplicar tratamientos anticorrosivos de calidad a las superficies metálicas. De este modo, se evita la entrada de agentes externos que puedan desgastar u oxidar el material, acortando la vida útil de los elementos. En este sentido, aplicar un tratamiento anticorrosivo puede suponer un ahorro económico muy destacado para algunas naves industriales, empresas, locales comerciales e incluso viviendas.

Los tratamientos anticorrosivos aplicados por Igesur consisten en el recubrimiento de las piezas con contacto directo al oxígeno u otros componentes que puedan oxidarse. Para ello, se utilizan diferentes métodos y productos, teniendo en cuenta el tipo de material de fabricación de las piezas y el uso que se le vaya a prestar.

A.- Corrosividad del medio ambiente

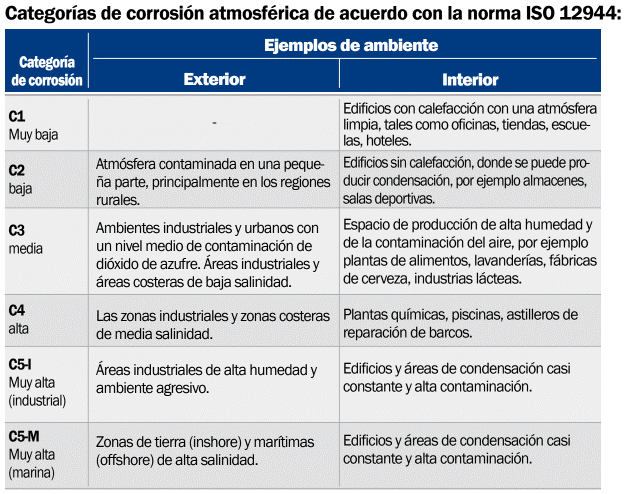

La norma UNE-EN ISO 12944 también define los sistemas de protección contra la corrosión en función del ambiente al que estén expuestas las estructuras metálicas. Estos sistemas de protección pueden estar compuestos por una o varias capas de pintura.

Al seleccionar un sistema de pintura, es fundamental averiguar las condiciones en las que la estructura o instalación debe operar. Para establecer el efecto de la corrosividad del medio ambiente, se deben tener en cuenta los siguientes factores:

- Humedad y temperatura (temperatura de servicio y gradientes de temperatura)

- La exposición a la radiación UV

- La exposición a sustancias químicas (por ejemplo, la exposición específica en las plantas industriales)

- Daños mecánicos (impacto, abrasión etc.)

En el caso de estructuras enterradas se debe considerar las condiciones del terreno a las que están sujetas y su porosidad.

La humedad y el pH del suelo y la exposición a bacterias y microorganismos son de importancia crítica. En el caso del agua, el tipo y la composición química son también significativos. La agresividad del medio ambiente tendrá efecto en:

- La preparación de superficie requerida

- El tipo de pintura utilizado para la protección

- El espesor total del sistema de pintura

- Los intervalos de repintado mínimo y máximo.

- Se debe tener en cuenta que cuanto más corrosivo es el ambiente, más exhaustiva deberá ser la preparación de superficie.

Los intervalos de repintado también deberán ser estrictamente observados.

La parte 2 de la Norma ISO 12944 da las clasificaciones de la corrosión para las condiciones atmosféricas, el suelo y el agua. Esta norma es una evaluación muy general basada en la velocidad de corrosión para el acero al carbono y acero zincado. No refleja exposiciones a la temperatura, ni exposiciones químicas ni mecánicas específicas. No obstante, la especificación estándar, en general, puede ser todavía aceptada como un buen indicador para sistemas de pintura.

B.- El tipo de superficie a ser protegida

Cuando se diseña un sistema de pintado, se debe tener en cuenta los materiales de construcción, tales como el acero, acero galvanizado por inmersión en caliente, acero metalizado por spray, aluminio o acero inoxidable. La preparación de la superficie, los productos de pintura utilizados (en particular la imprimación) y el espesor total del sistema dependerán principalmente del material de construcción que se debe proteger.

Las estructuras metálicas deben estar completamente limpias de polvo, aceites, grasas y óxido. Esto se consigue mediante limpieza a mano y mecánica, chorreado o granallado y limpieza con llama. Los chorreados o granallados consiguen además aumentar la rugosidad del acero por lo que permite una mayor adherencia de la pintura que se aplique.

C.- Durabilidad requerida para un sistema de pintado

Se entiende por vida de un sistema de pintado como el período de tiempo que pasa hasta que es necesario realizar el mantenimiento del sistema por primera vez después de la aplicación. La ISO 12944 ha especificado un rango de tres intervalos de tiempo para clasificar a la durabilidad.

D.- Planificación del proceso de pintado

El calendario y las varias fases de construcción de cualquier proyecto específico determinan cómo y cuándo debe aplicarse el sistema de pintado. Hay que tener en cuenta los materiales en la etapa de su prefabricación, tanto cuando son prefabricados, “en campo” como “en taller” y además en qué momento se completan las etapas de construcción.

Es necesario planear el trabajo tal que la preparación de superficie y el tiempo de secado/curado de las pinturas sean adecuados en relación con la temperatura y la humedad. Además, si una etapa de construcción tiene lugar en un taller con ambiente protegido y la siguiente etapa se realiza “en campo”, los intervalos de repintado también deberán tenerse en cuenta.

Si no se tienen en cuenta todos estos factores pueden surgir patologías, que en función del tipo de ambiente al que estén expuestas las estructuras metálicas, pueden ocasionar daños graves a corto plazo. Los errores de ejecución más frecuentes en la protección anticorrosiva son:

- Preparación previa deficiente del soporte metálico sobre el que se aplica la pintura.

- Mala calidad en las pinturas elegidas.

- No respetar el orden de capas en un sistema de protección multicapa.

- No respetar el tiempo mínimo de repintado en un sistema de protección multicapa.

Sistemas de protección hasta C5-M

Según la norma ISO 12944 la categoría de corrosión C5-M es la más alta y se asigna a:

- zonas de tierra (inshore) y marítimas (offshore) de alta salinidad en cuanto a exterior

- edificios y áreas de condensación casi constante y alta contaminación en cuanto a interior

Los tratamientos anticorrosivos tienen como objetivo proteger el metal de las agresiones a las que está expuesto, tanto químicas como físicas.

El principal motivo por el que se debe aplicar el tratamiento anticorrosivo, más que por cuestiones puramente estéticas, es para obtener un tratamiento de protección que garantice la durabilidad del material en zonas de riesgo de agresión.

Las técnicas utilizadas en Igesur Soluciones Técnicas para una protección anticorrosiva son:

- el chorreo a presión de superficies que bien puede ser mediante arena, agua o la mezcla de ambas.

- A base de imprimaciones anticorrosivas mediante aplicación en pinturas epoxi, poliuretano, barnices. Estos materiales son ideales para proteger estructuras, puentes, naves, tanques.

- Acabados industriales a base de esmaltes de poliuretano de componentes de duración de 5 a 15 años. Imprimaciones con fosfato de zinc a base de resinas alquímicas y fosfato de zinc, esto se suele utilizar en estructuras que necesiten un cuidado especial por estar expuestas a la intemperie.

Beneficios de un tratamiento anticorrosivo

El tratamiento anticorrosivo para metales aporta una serie de beneficios a las empresas, naves industriales, locales comerciales e incluso viviendas. No obstante, dentro de los tratamientos anticorrosivos existen variedades según la calidad y la técnica. En Igesur trabajamos con la mejor calidad para conseguir los resultados más exitosos del mercado. De este modo, nuestros clientes pueden disfrutar de las siguientes ventajas:

Alta resistencia al desgaste

La capa protectora que se genera sobre la pieza provoca que esta aumente la resistencia ante los agentes del entorno.

Aumenta la protección ante agentes agresivos

El tratamiento anticorrosivo crea una capa protectora en la superficie para proteger la pieza de ambientes agresivos.

Aumenta la vida útil del elemento protegido

Al frenar el deterioro de las piezas, se alarga el tiempo durante el que permanecen en buen estado.

Soluciones ecológicas

En Igesur Soluciones Técnicas trabajamos con materiales sostenibles para, aparte de proteger las superficies, también proteger el medioambiente.

Reducción del mantenimiento

Al aumentar la vida útil se reducen los costes de mantenimiento de las piezas, ya que no es necesario el reemplazo ni cuidado.

Tratamiento anticorrosivo para acero, hierro y metales

Para evitar la anticorrosión es necesario seguir unos pasos. En primer lugar, las barras de metal afectadas por el óxido se tratan a base de zinc. El zinc es un producto químico que reacciona sobre el peróxido de metal para formar óxido de zinc, este material actúa como recubrimiento en la pieza. Seguidamente, se aplica una base de cemento con polímero sobre la estructura metálica tratada con zinc.

Tras aplicar la base de cemento con polímero, se emplea hormigón en la estructura metálica tratada. En el caso de las viviendas, si la estructura está altamente afectada, se debe realizar un tiroteo, es decir, guniting o atajo. Esto se lleva a cabo con una máquina denominada gunit. Este compresor ayuda a aplicar en el punto concreto de la corrosión, de este modo, se optimizan los recursos.

El tratamiento anticorrosivo para acero, hierro y metales se realiza a través de múltiples capas. Por ejemplo, si la capa de hormigón es de 100 mm o 200 mm, se aplica una capa delicada concreta de 100 mm.

En Igesur Soluciones Técnicas utilizamos materiales como:

HEMPADUR 445880 DE LA CASA HEMPEL

HEMPADUR MASTIC 45880 DE LA CASA HEMPEL

HEMPATHANE HS 55610 DE LA CASA HEMPEL

SIGMAFAST 205HS DE LA CASA PPG

SIGMAFAST 205 DE LA CASA PPG

SIGMAFAST 550 DE LA CASA PPG